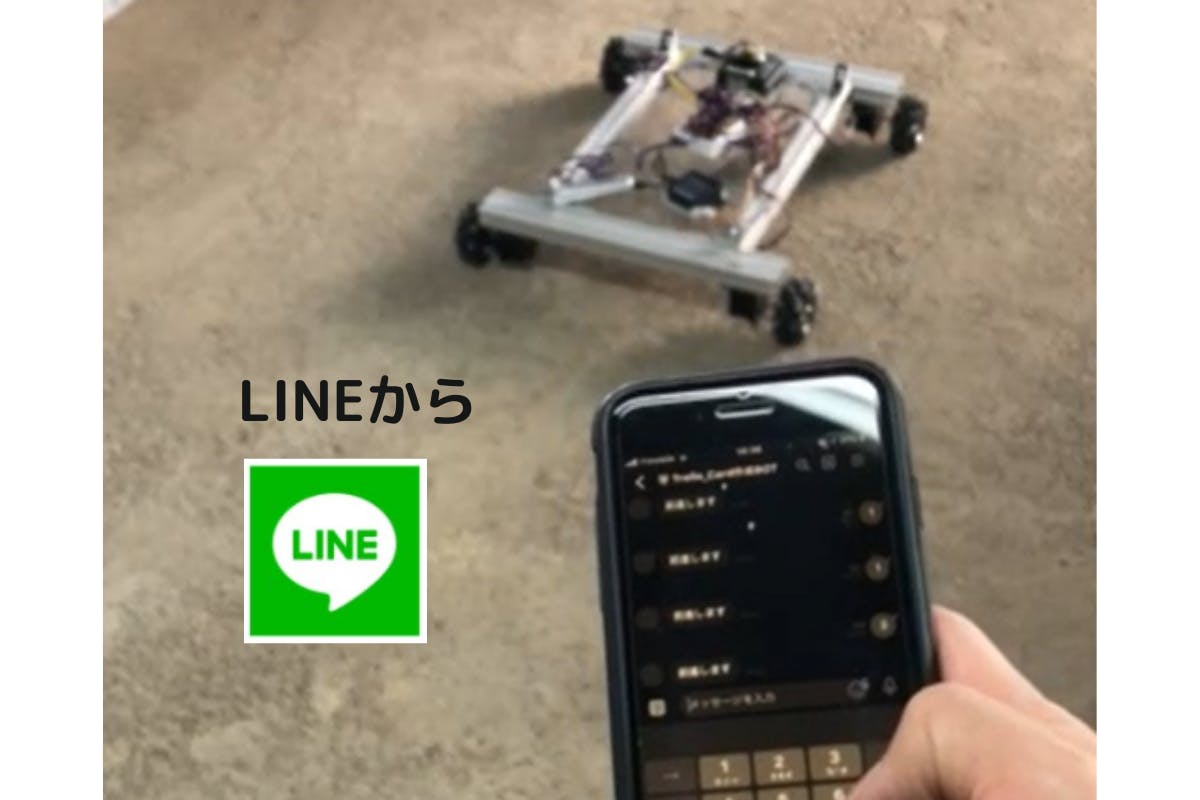

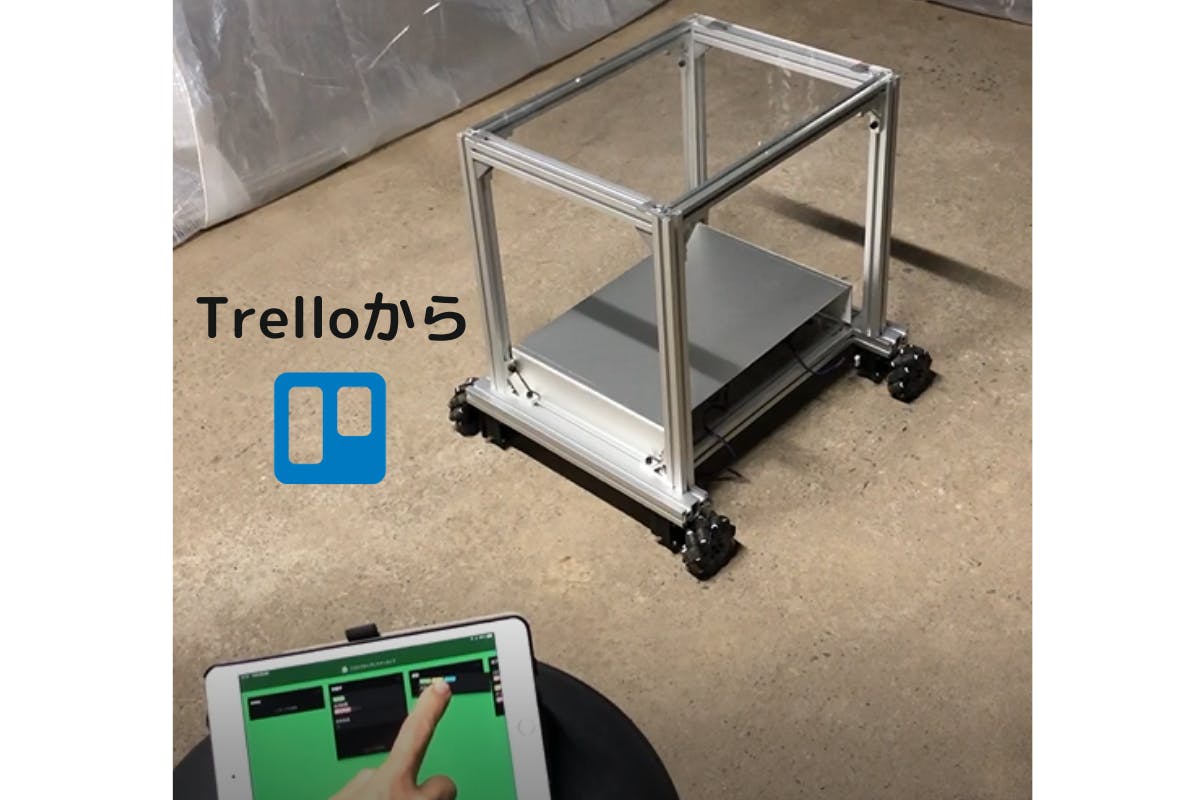

フローベースのローコード開発ツールNode-RED を介して、あれるくんに情報を送っており、

上記のWEBサービスから運行指示を出す仕組みでソフトウェア・ハードウェアが協調して動く仕組みを構築しています。

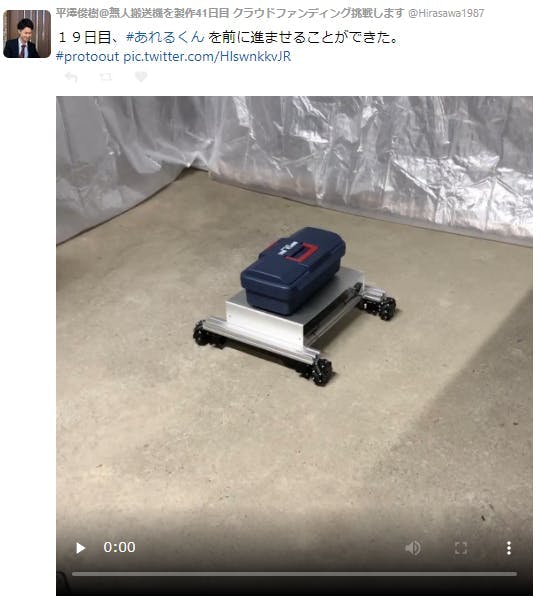

実際に動いている映像です。

今回はあれるくんを製品として売るのではなく、あれるくんを通して僕の持っている経験や知識が形になっています。

その知識や経験を伝えたいと思いクラウドファンディングを立ち上げました。

ここまでの製作過程をTwitterに1日1投稿という形で開発日記をつけてきました。是非ご覧になってください。

あれるくんの軌跡

画像や動画付きで投稿してきました、部材の加工から、現在までの軌跡です。

「あれる」とは、長野県の南信地方の方言で「転がる」という意味です。

「あれる」とは、長野県の南信地方の方言で「転がる」という意味です。

生まれも育ちも長野県の南信地区ですので、あれるくんという名前を命名しました

いかにも賢く走りそうな名前を付けるのではなく、愛情を注ぎながら開発していけるようにかわいらしい名前がついています。

現行の無人搬送機(AGV)は導入後の管理が大変

まずは、床に磁気テープを貼る作業、この作業ただ貼っているだけに見えますが専門性が高く計算して貼ってあります。

例えばカーブ前にスピードを下げるタグを張りますが、計算して貼らないと、脱線などの原因になります。

またレイアウト変更のたびに張り替えが必要になります。あれるくんはそれを簡単にしたいという思いがあります。

複雑になる運行管理システム

搬送機の台数を増やすほどシステムが複雑になり、衝突などの問題が起きます、電車の運行管理を素人がやっているようなものです。今は物理的な作業により寄りすぎて、属人化しています。

あれるくんは、工場の物流を改善できます。

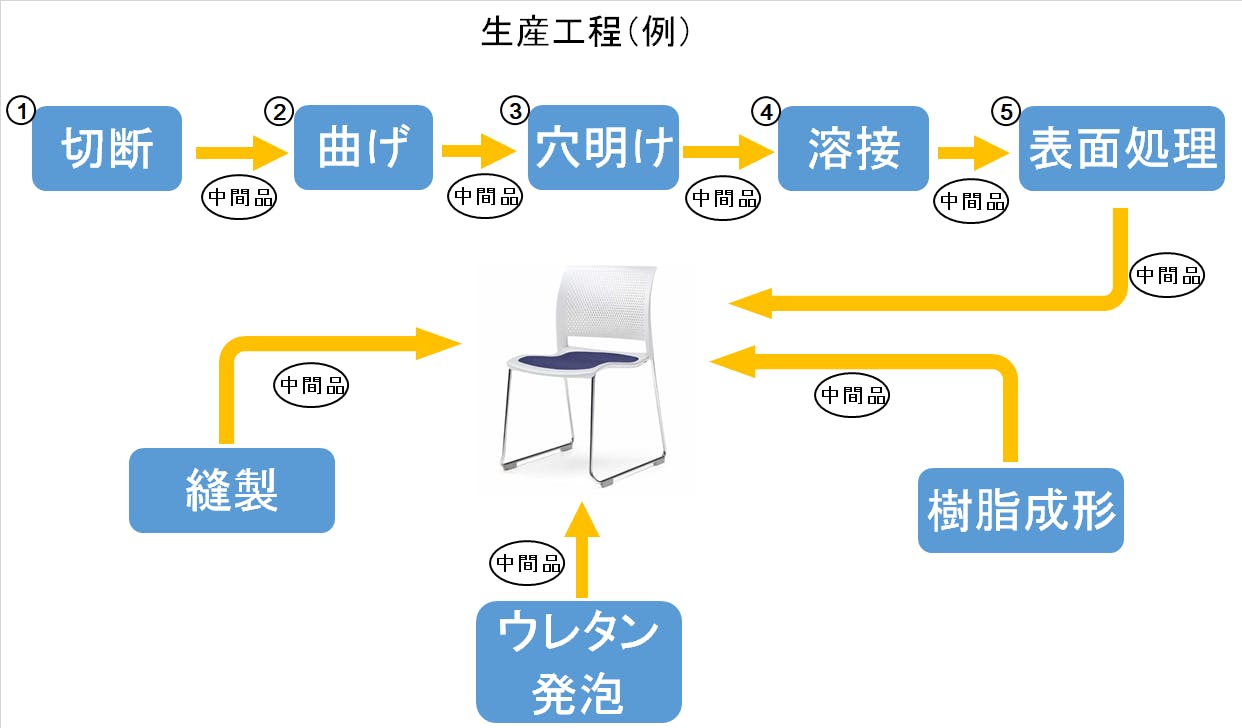

私の勤めている工場ではオフィス家具の製造を行っています、製品を完成にするまでいくつもの工程を部品、又は中間品になった状態で次工程に行きます。下図は椅子を製造する全体的な流れの例です。

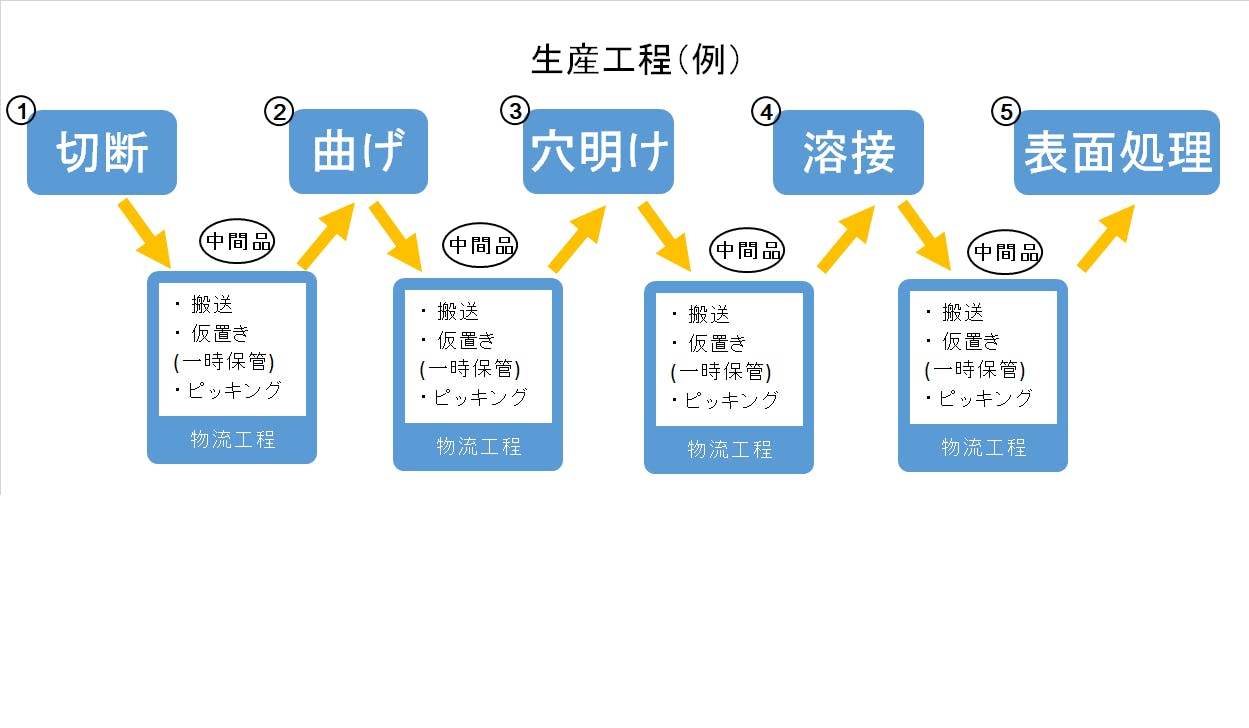

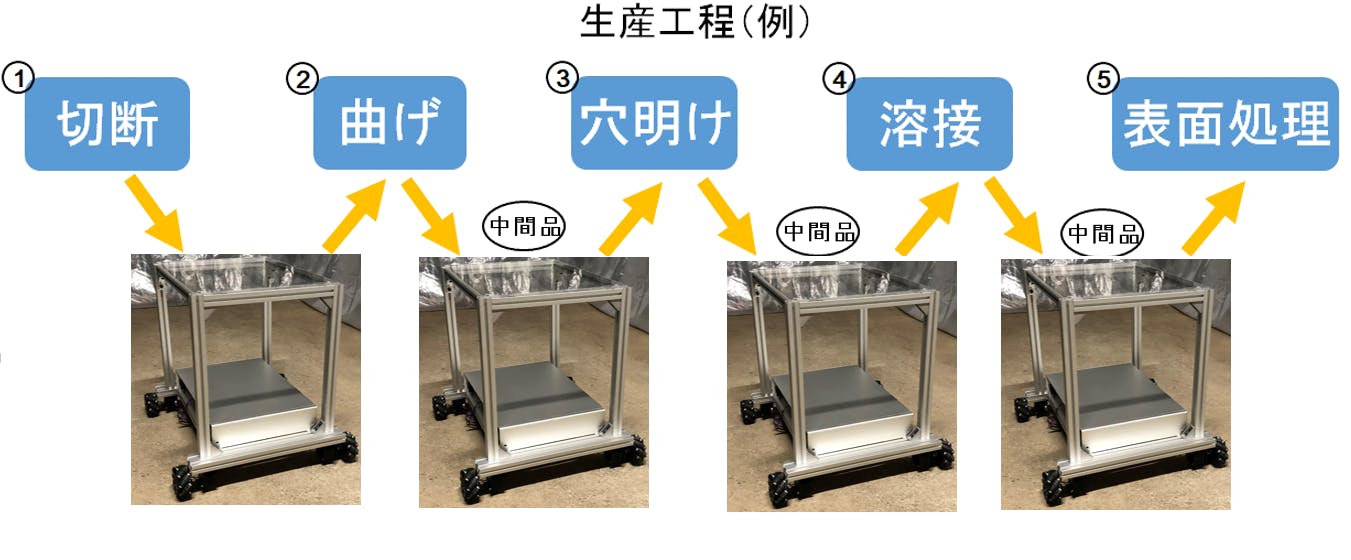

下図は一部の工程を抜粋しております、工程と工程の間には必ず物流工程が入ります、その際に発生するのが、物を作る技術者が手を止め、製品を台車に乗せ次工程まで押していく物流の工程です。

工程なんて大げさなと思うかもしれませんが図で可視化すると実際には、

・搬送

・仮置き

・ピッキング

と多岐にわたる作業が発生しています。

そして、台車に乗る製品・部品の数は限られており、多く乗せると台車が転んだりして、製品をだめにしてしまって、最悪の場合運んでいる方がけがをします、そんなこんなで数を乗せることができないので、次工程に運んでは元の作業場に戻る行動を一日に何度も繰り返します。

現状を調査していく中でこれだけの物流工程があります。

上図のように物流工程の部分をあれるくんが担うことにより、煩わしかったものを運ぶという行為を改善することができます。

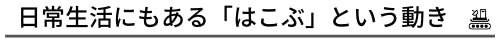

また、日常生活の中で例えると、買い物から帰ってきて購入したものが重い時、又は量が多い時に玄関と部屋の中を何度も往復するので大変です。

そんな時にあれるくんが代わりに運んでくれたらうれしいですよね?

あれるくんが玄関で待っていてくれていて、買った食材などを冷蔵庫まで運んでくれると、次の荷物を運んたり、運んでくれている間に手を洗ったり部屋着に着替えることも可能ですよね。

日常生活の中にも「はこぶ」という意識しない動きがあって、意外とめんどくさいことが多いですよね。

「他者からの指示」と、「デバイスが自分で動く」という2つの軸で考えて作っています 。

他者からの支持というのは磁気テープや運行指示を出しているタグのことです、他者から支持を出せば出すほどデバイスはその通りにしか動きません、外からの支持が的確でなければデバイス側のトラブルは増えていきます。

あれるくんは「デバイスが自分で動く」というほうへと比率を徐々に増やしていきたいと思ってます。

最終形態としては自分で自走して目的地までたどりつく、仕組みを作りたいです。

私は現在、長野県にある工場で生産技術職として、新規生産ラインの立ち上げを行っています。

具体的には「もの」を作り出す工程を、いかにして品質高く、作りやすく、効率的に生産するか、という方法を工程として設計しています。

また生産体制における課題抽出や改善も業務の一部で範囲は多岐にわたります。

現場の技術者と一緒に改善を進めるのが趣味で、どんなことができるかなと常に考えるようにしています。

今までの改善の一例としては、組み立てを行う作業者が部品がなくなったときや不具合が発生した時にタブレットから選択すると、大型モニタに映す+Slackというアプリに通知して、担当者に知らせるという仕組みを作り、この仕組みは複数のラインに展開しました。

この仕組みはいまだに使っていただいていて、一緒に課題を解決できたことに感動しました。

現場の方たちと一緒に問題点を探っていたところ、AGVのトラブルを現場の人が対応しているケースがあることがわかりました、原因を深堀していくと、現在導入されている搬送機は磁気テープの上を走るもので、冒頭に記載したように運行の管理も大変です、レイアウトの変更が発生したら磁気テープを張り替えなければなりませんし、障害物が置かれていると衝突を回避回避するために停止したり、脱線したり、現場ではAGVが止まっているのに気が付いた人が移動させたりしています。

AGVを導入するときは将来的に複数台の導入を考えるケースが多いと思います、工場内を走るAGVが増えれば、それだけ走るルートも増えることになります。

そして1台追加するたびに3百万円程度のお金が飛んでいく

そんなことを考えているときにプロトアウトスタジオで学んだ技術を活用したら自分でもできるかもしれないと思いあれるくん製作活動を開始しました。

今後の活動資金、あれるくんのモーターや外観部の構造体の費用、ハンズオンの準備費用。

<All-or-Nothing方式の場合>

本プロジェクトはAll-or-Nothing方式で実施します。目標金額に満たない場合、計画の実行及びリターンのお届けはございません。

最新の活動報告

もっと見るクラウドファンディング終了しました

2020/12/22 08:14昨日クラウドファンディング終了しました14日間で13人の方から25,100円のご支援をいただきサクセスすることができました。本当にありがとうございます!温かいメッセージもいただきすごく嬉しいです。あれるくんはこれからも進化していきます!今日から新たなるスタートラインに立ち、製作を続けていきます。これからも応援よろしくお願いいたします! もっと見るあれるくんの軌跡を1本の動画にしてみました。

2020/12/18 10:03あれるくんの1日目~60日目をまとめました。1分30秒に収めてあります。1日~60日のまとめ現在の開発状況は、制御の勉強用にあれるくんJr.を製作中です。ガレージで製作を続けてきましたが、寒さ(12月18日の気温は-7°)に耐えられずに家を作業場としています。利便性も考えコンパクトにしてます。 もっと見るあれるくんについてプレゼンしました

2020/12/17 11:2412/12(土)にprotooutDEMODAYであれるくんについてプレゼンをしてきました。以下のリンクは自分の登壇時間からスタートします。https://www.youtube.com/watch?t=13119&v=_cgYhfPzytw&feature=youtu.be開始位置 3:38:39 是非見てみてください!登壇時の資料です。登壇資料 もっと見る

コメント

もっと見る