技術担当の井上(前澤金型@工場長)です。

皆様よりご支援を頂きまして誠にありがとうございます。

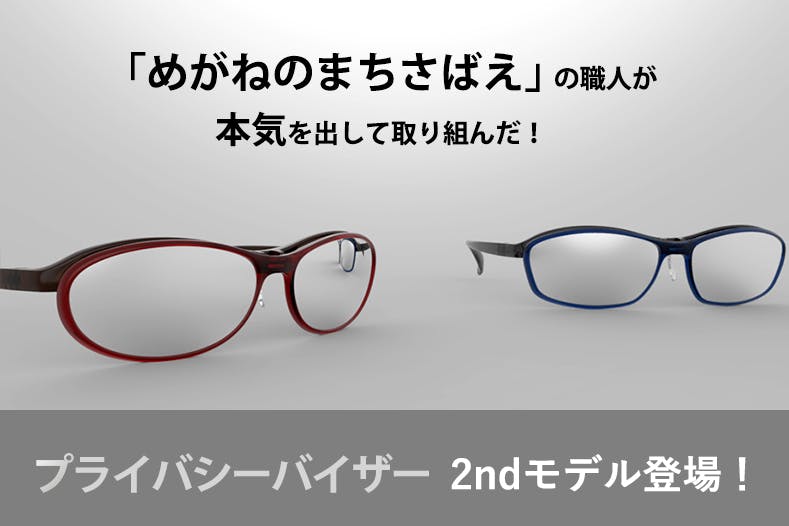

工場レポート第5話は、「成形加工編」をテーマに掲載します。

金型の仕上げ作業が終わり、ようやく成形加工に取り掛かることになりました。

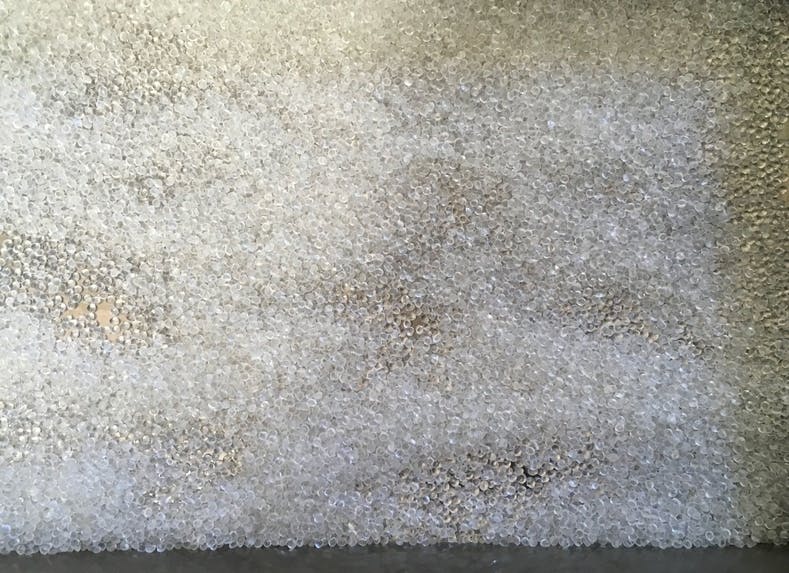

成形加工は、下の写真のようにペレット状の樹脂を射出成形機を用いて加熱溶融させ、

金型内に射出注入し冷却・固化させる事によって製品を作り出す方法です。

ナイロン樹脂の様子

顔料の調合の様子 またメガネなどの宝飾品の場合、成形加工の前にあらかじめデザイナーさんやプロダクトリーダーの方とカラー展開などの打ち合わせを済ませ、狙った色になるように顔料を調合します。

またメガネなどの宝飾品の場合、成形加工の前にあらかじめデザイナーさんやプロダクトリーダーの方とカラー展開などの打ち合わせを済ませ、狙った色になるように顔料を調合します。

成形作業の様子①(テンプル部材) 顔料を調合した樹脂を射出成形機に充填し成形加工をしていきます。成形作業は、その日の気温や湿度によって部材の仕上りや寸法が変化するので、樹脂を加熱する温度や金型に充填する圧力、冷却時間など調整しながら作業してきます。

顔料を調合した樹脂を射出成形機に充填し成形加工をしていきます。成形作業は、その日の気温や湿度によって部材の仕上りや寸法が変化するので、樹脂を加熱する温度や金型に充填する圧力、冷却時間など調整しながら作業してきます。

成形作業の様子②(フロント部材)

成形作業の様子③(フロントバー部材)

成形作業の様子④(樹脂の注入口となるゲート部分のカット作業) 成形されたそれぞれの部材は検品も兼ねて、樹脂の注入口となるゲート部分をニッパーなどで切り離し作業を行い成形作業が終わります。

成形されたそれぞれの部材は検品も兼ねて、樹脂の注入口となるゲート部分をニッパーなどで切り離し作業を行い成形作業が終わります。

今回はめがね部材の成形工程についてご紹介させてきましたが、日用品などに用いられる樹脂成形品との違いで何かお気づきになった点ありませんか?

それは、めがね部材は人間の顔に装着するために、直線的な箇所が少なく常に曲線的でスムーズな導線設計が求められます。また、形状の丸みや樹脂の肉厚も企業さんやブランドによって様々で変化に対応できることも求められます。今後も前澤金型は、3Dプリンターを用いた試作開発や金型製造、成形加工と柔軟な取組みを進め、顧客のニーズにあった良品廉価のものづくりをご提案していきます。

次回の6話では組立て仕上げ編を中心にご紹介させていただく予定です。

今後もご支援の程どうぞよろしくお願いします。