2021年3月4日 活動報告

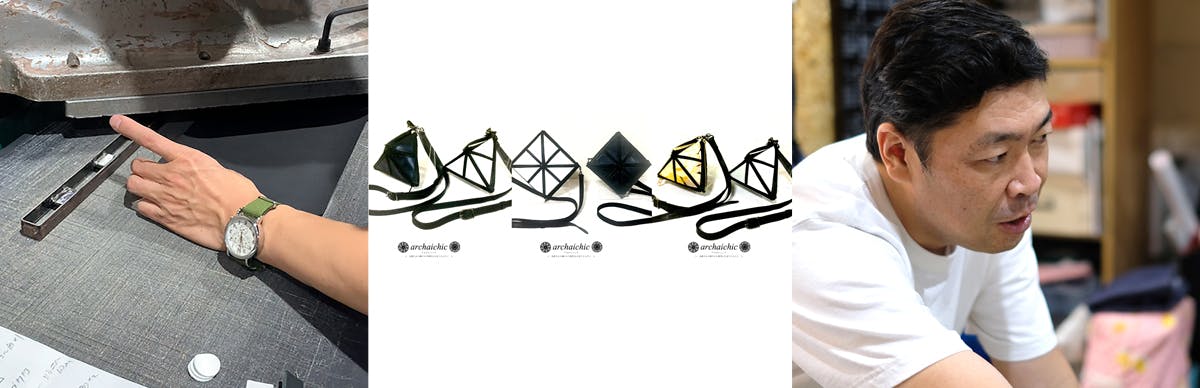

前回、リターン【8】

「Room106 by advance leather factory」 庫本 氏、

「染工房 正茂」上仲 正茂 氏、との3者コラボ リターン

アートキューブ立体ブロックBag Sサイズ1個 を製作するに

あたっての、プロセスをお伝えさせて頂きました。

その際に、本革の縫製加工では、leatherのDr.である庫本 氏には、

無理難題をお伝えしてしまいました。一番の問題点は、先日お伝え

したように、一見、簡単そうに見えるパーツの裁断と、縫製、三角

パーツ本革と、下地の本革が異なる事による、縫いズレでした。

衣服類でも異素材使いは、縫製現場でとても嫌がられます。理由は、

素材同士の相性や縮率が問題となる事から、現在では、手仕事風の

ラフな1点ものデザイン以外は、嫌われる、又は、避けられるデザイン

です。ただ、あえて、こうしたデザインを依頼させて頂いたのは、

伝えたい思いがあったからです。

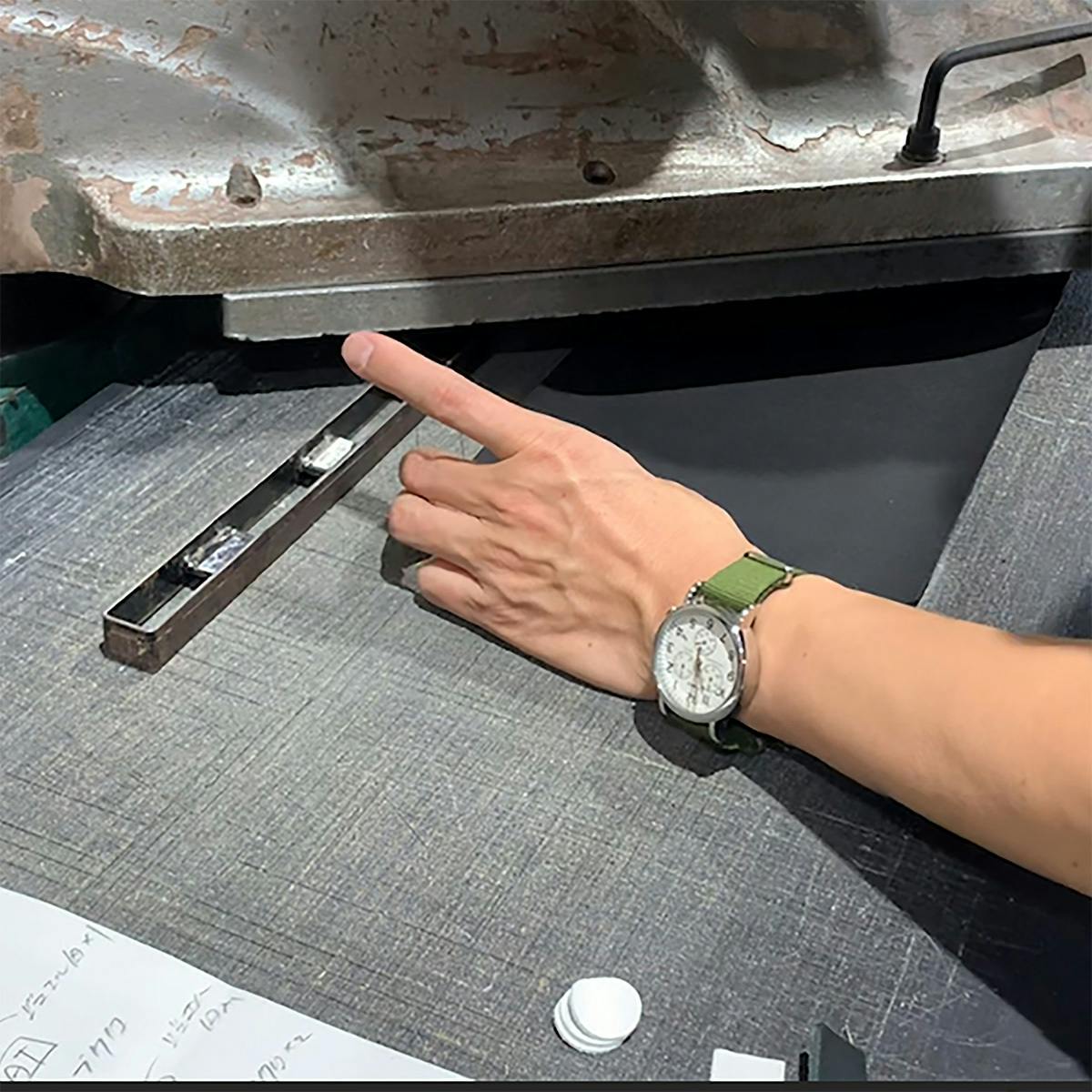

そのため、当初はコンピューターの刺繍ミシンを使い、正確な

縫製を試みたのですが、上手くいかず、コンピューター刺繍機

ならではの問題が出てきました。

理由は、正確すぎる事です。

PCでもそうですが、少しの融通というのが利かず、手動で修正

する事がある。そんな経験、皆さまもありませんか?例えば、

自働更新や、自働補正などもそうです。これと同じように、

アナログの手仕事による修正が必要となった事から、今回は、

コンピューターの刺繍機を活用する事を断念し、本来の職人の

感と技術で縫製する方法を選択しました。そして、四辺にOPEN

ZIPを取り付け、どの位置からも取外し可能な仕様にした亊で、

多様な色合わせや、組合せを可能とし、立体形状も維持する

アートキューブ立体ブロックBagが完成しました。

そんなプロセスの中で、特に、問題だったのは、リターン【8】

アートキューブ立体ブロックBagは特異な形状にも可変させ、

形状を維持する仕様でした。そうした特異な仕様であったため、

三角パーツの隙間に折れ線代わりとなる、対角線のクロスステッチを

入れています。そのステッチは、三角パーツの隙間沿って、正確に

入れて行く必要がある中、多様な折れ方をさせるため、芯地などで

固定するわけにもいかず、三角パーツが寸分の狂いなく縫製しな

ければなりませんでした。

例え、コンピューターであっても縫いずれやその時に糸調子などで

狂う事がある中、本革は布地と異なり、調整しきれなかったステッチの

針後が付いた場合は、治す手段はあまりありません。

そうした、多様な伸縮性を持つ本革ならではのデメリットを活かし、

立体形状を維持するデザインには、ほんの少しの手加減を使って調整

する必要がありました。そうした調整は正確さを長所とするコンピューター

刺繍機には適合しなかったため、手仕事に切り替えました。これが、

デジタル機器の正確すぎるデメリットです。

また、本革という生きた素材の厚みや伸縮を踏まえながら、上側と

下側の本革の特性が異なる素材を扱う場合、伸縮率を想定しておく

必要があります。ただ、試験データーは、あくまでも平たく計測した

生地上のデーターであり、縫製作業中という人の手加減も踏まえると、

測定不可能な数値は、現場の縫製職人の経験値でしか判りません。

そうした庫本 氏との対話や、絵柄を彩る上仲 氏のレザーに色を乗せる

際の、伸縮性なども加味しながら縫製するには、正確な機器を使った

再現性の保持を捨て、それよりも本来の手仕事の良さであり、生きた

素材を扱うレザー製品ならではのぬくもりを縫製技術で表現しました。

未来的なデザインで整え、現代社会の二極化(デジタルとアナログ)を

融合させる事で、手仕事本来の良さを際立たせる事が出来たのが、

今回のリターン【8】アートキューブ立体ブロックBagです。 あまり、こうした現場をご存知でない皆さまにとっては、こうした

あまり、こうした現場をご存知でない皆さまにとっては、こうした

お話しをお伝えしても、正確なコンピューター裁断機を使った方が

綺麗に仕上がるのでは?と思われがちですが、どんな製品でも、必ず

縫いズレは起こります。海外では、最先端の機器が導入され、毎日、

レーン化した場所で、同じパーツを訓練するように縫製しているので

海外製品の方が優れていると感じると思います。

ですが、定番製品ではないデザインや、芯地などを張らず、本革本来の

生きた伸縮率を活かすデザインの場合は、こうしたアナログ的な数値も

踏まえた職人技の感と、技術が必要となってきます。また、これからの

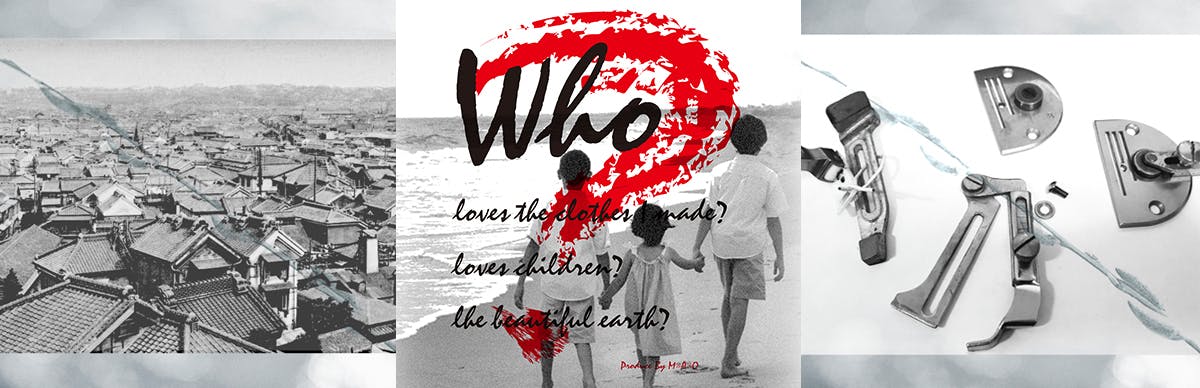

時代は、あって当然だった物やサービスが年々と減少して行く時代に

なっていきます。そうした時に必要なのは、やはり、古来からの技術を

創意工夫しながら、鍛錬してきた方々の経験が必要となってきます。

また、こうした素材本来の特性を踏まえながら、多様なデザインにも

対応できる技術者の方々が現場を去って行く時期を踏まえると、継承

していける時間は、少ないように思います。

そんな貴重な学びを伝えてくれる方々が去った後、学んでみたいと

思っても、もうその場所には、大切な学びやプロセスを伝えてくれる

方々はいません。自身の父もそんな風に多様な金型を取り扱いながら

教えてくれた人でしたが、今は他界しているため学ぶ事も出来ません。

そんな思いは、次世代の方々にはしてほしくない。そんな思いもあり

今回、コロナ下で各地域産業の高齢化している方々への依頼を加味

しながら、試作品の依頼を受けて下さった場所にご恩返しをしたいと

思いました。父にはもう恩返しは出来ませんので。

これからの時代に大切な学びは多様にあります、デジタル化が遅れて

いる日本の現状も、確かに危惧するべき事だとは思います。ただ、

そうしたデジタルの原点でもある、人の経験によるモノづくりは、

精密でありながらも、ぬくもりのある日本らしい技術と文化だと

私は思うんです。そうした、大切な原点を振り返りながら、繋がり、

学び合いながら、伝えていける活動が行えるよう、最後まで、応援、

宜しくお願い致します。