タンナー視察へ行ってきました!

「タンナー」という言葉をご存じでしょうか。

一言でいえば、「皮」を「革」へと加工してくれる職人たちや会社のことを指します。

「かわ」という言葉は「皮」と「革」のどちらを使うのかすぐに判断できますか?私たち人間の皮膚は「皮」ですし、樹皮や野菜や果物の皮、生き物の表面を覆っているものが「皮」です。

動物でいえば、解体して剥いだ状態は「皮」で、たんぱく質を中心として成っているのでお肉と同様に常温で置いておくとあっという間に腐敗してしまいます。

この皮を腐らないように加工する工程を「なめし」といい、なめされた皮を「革」とよびます。そして、「なめし」のことを英語で「tan」というので、鞣し加工をする人たちを「タンナー」とよぶのです。

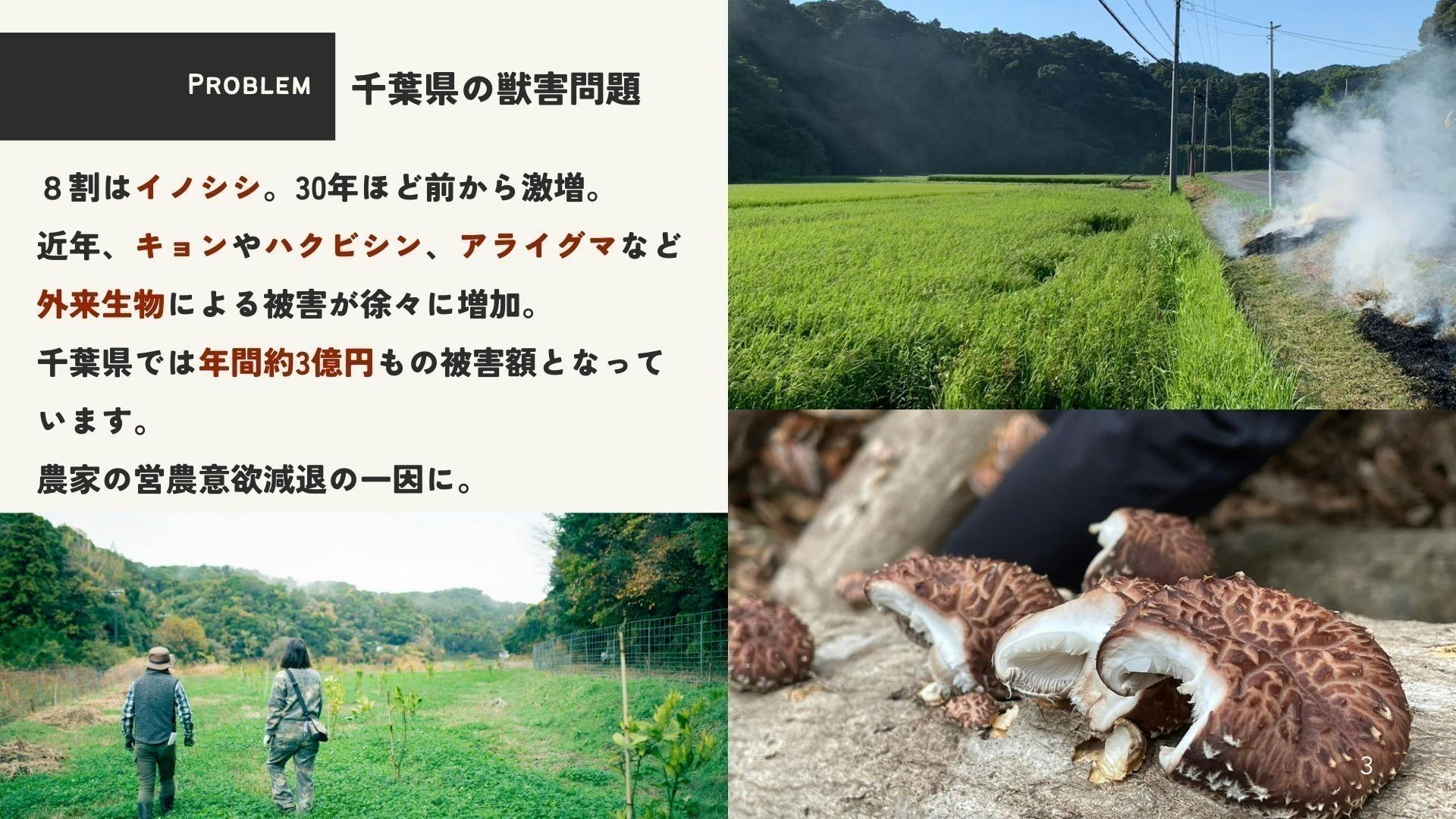

そんなタンナーさんたちの工場には大きな「ドラム」とよばれる樽があります。ここに革をまとめて投入して革になるまでのいろいろな作業を行っていくのですが、その加工には1か月~2か月ほどかかります。

そうなると、やはりこの樽いっぱいにして回さないと効率が悪く、できるだけ多くの「ロット」で依頼に出す必要があるのです。

最低でも30枚、キョンのような小さい皮だと100枚以上といわれる場合もあります。

これが、ロットが溜まるまで保管しておかなければいけない理由になります。

原皮となめしを行うおおきなドラム

原皮となめしを行うおおきなドラム

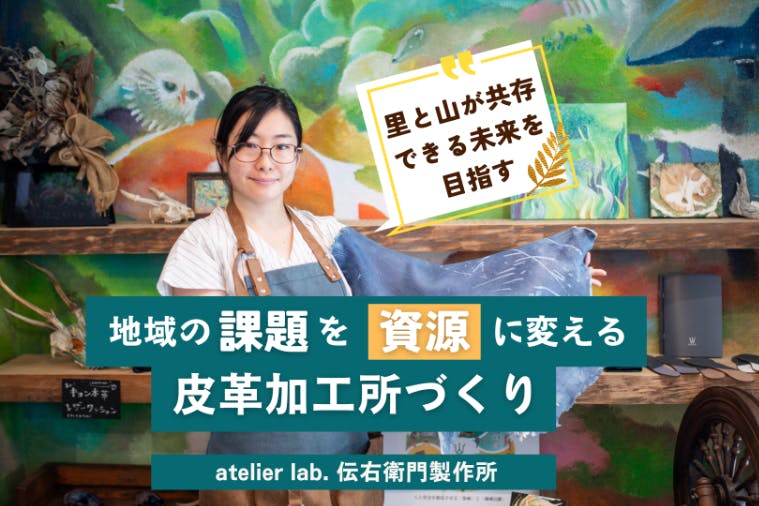

さて、野生動物たちの革をつくるのに一番重要な存在であるタンナー会社は、全国にもあまり多くはありません。千葉県にいたっては県内のタンナー業者は存在しません。

そこで、このプロジェクトはまず「原皮」を加工してくれるタンナー会社さんを探すところから始まりました。

しかし、数少ないタンナー会社さんのなかでも野生動物の革を加工してくれる会社さんはさらに少ないのが現状です。

というのも、普段タンナー会社さんは食肉活用された牛馬豚の革の加工をメインとしているからです。同じ獣種、同じ年齢、同じ環境で出荷された牛馬豚の革は長い年月のノウハウの蓄積もあり効率化ができますが、有害鳥獣として駆除された野生動物たちは最近なめされ始めてノウハウもなければ、獣種、年齢、環境がばらばらです。

イノシシとキョンの原皮

イノシシとキョンの原皮

そうなると1枚1枚革の大きさや厚み、傷の有無が異なり、それぞれ手作業が発生してしまうのです。特にキョンのような小さい獣の革は今までほとんど扱われていなかったので、加工のほとんどが手作業になるとのこと。

また、イノシシのオスは冬になると「ヨロイ」とよばれる分厚く鉄のように固い脂が肩あたりにでてきます。このヨロイがあるとまずなめしはできません。

ただでさえノウハウのない獣種のなめしなのですが、さらに今回は製造過程での環境負荷を最大限減らし、最後は土に還る革を目指そうとしています。そのため、毎回トライ&エラーで思ったような仕上がりにならないときもありますし、コストも牛馬豚に比べるととても高くなります。

そんな革だからこそ、タンナーさんに丸投げして終わり、ではなく、納得した革ができるようこちらとタンナーさんが二人三脚で歩んでいかないといけないプロジェクトになります。

そして、大変な作業につきあってくれているタンナーさんたちと、直接なめしの工程や革を見ながら話すことができる視察はとても貴重な機会なのです。

キョンセームをなめしてくれているタンナーさんと初の2ショット

キョンセームをなめしてくれているタンナーさんと初の2ショット

ちなみに、革になったあとも困難は続きます。とくにキョンのような今まで市場になかった革はその扱い方の蓄積がやはりないため、製作にもかなりの工夫が必要になります。

駆除をしてくれて、その個体を「ジビエに活用してくれ」と持ってきてくださる捕獲者さんたち、今まで扱ったことのない革や面倒なオーダーに応えてくれるタンナーさんたち、そしてその革を製品にしてくれる革職人さんたち、さらにその革を面白がったり意義を汲んで購入してくれる消費者さんたち。

本当に多くの人に支えられて初めて回るプロジェクトだなと痛感しています。こうやってみんなで作り上げた資源を最後は土と地域に還せるよう引き続き邁進してまいりますので、どうか応援のほどをよろしくお願いいたします。