テスト製造なので、スタッフの研修を兼ねてしました。

今日は早朝から製糖工場の1階に新しく設置された加工作業場を使ってドライマンゴー製造テストのスタートです。

今日は早朝から製糖工場の1階に新しく設置された加工作業場を使ってドライマンゴー製造テストのスタートです。

作業工程は次の通りです。

入荷したセインタロンマンゴーを選果して、大きさごとに選別します。サイズごとに入荷マンゴーの重量を測ります。きれいに水洗いして、丁寧に皮をむき、三枚におろします。種の部分を除き、繊維質の多い両サイドと、種の近くの繊維質のところを取り除きます。可食部分の重量を測ります。そのあと1㎝の厚さにカットし、専用のトレーに並べます。部屋中がマンゴーの濃厚な香りでいっぱいになります。作業スタッフはみんな明るくて元気のいい人たちです。

ソーラー乾燥機が到着しましたが設置がまだなので、製糖工場の乾燥室を使わせてもらいました。

55℃に温度設定して、4時間ごとにカットマンゴーをひっくり返し、トレーの位置も変えます。投入重量の20%の重量まで減ってきたら出来上がり。その日の気温・湿度で微調整します。

乾燥時間と重量を確認するため、今日は徹夜でデータを取ります。4時間ごとに試食できるのが楽しみです。

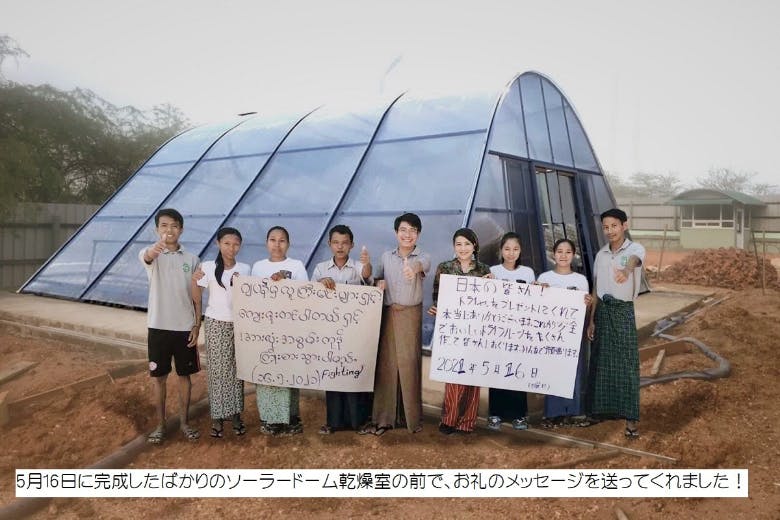

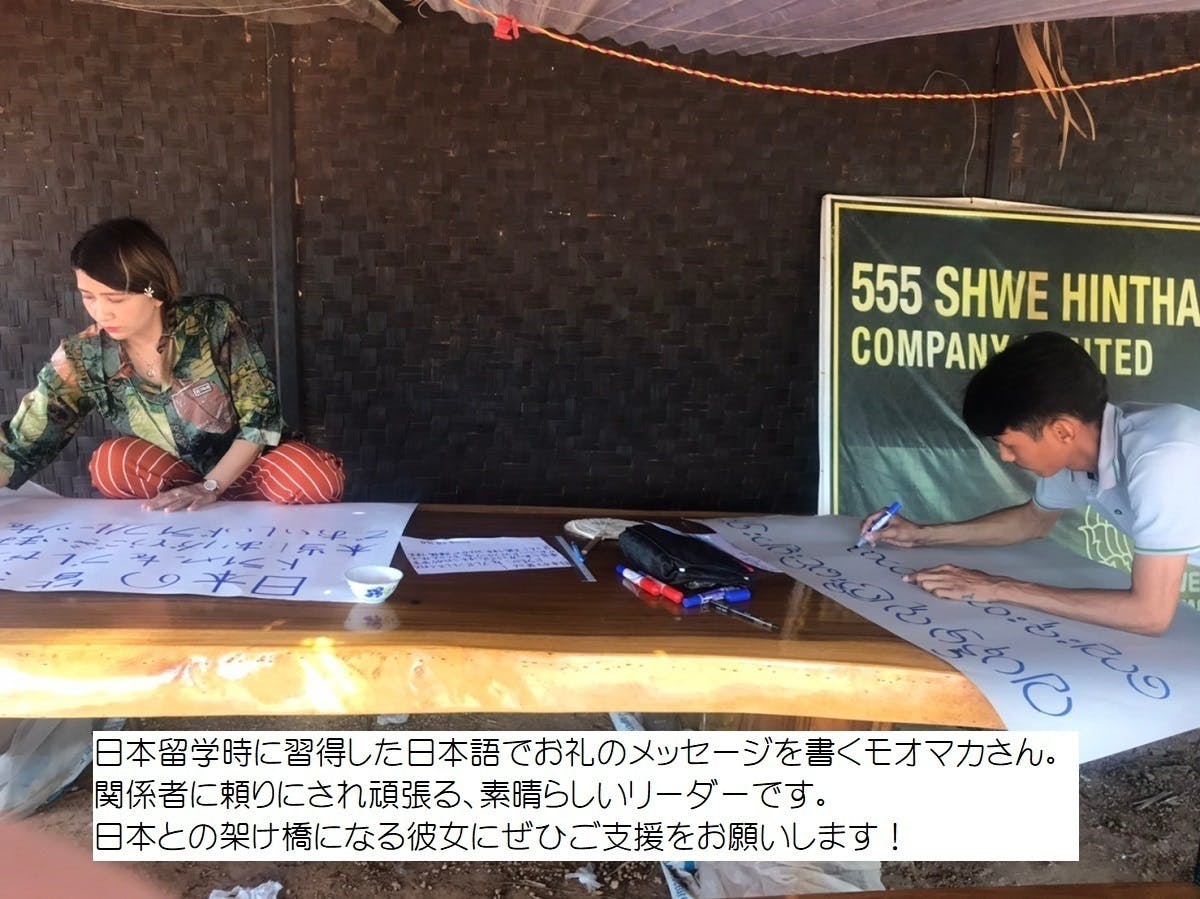

15日からは、日本から支援で頂いたソーラードームでの乾燥が始まります。ギリギリ日本の皆さんに報告ができます。2台の乾燥機を使ってできるだけたくさんのドライマンゴーを作って日本の皆さんに届けたいです。