こんにちは。

フヂイエンヂニアリングの小林です。

クラファンページで伝えきれなかった「PUFFINのここがすごい!!」について、執筆していこうと思います。第一回目の今日はモノコックボディについてです。

---------------------------------------------

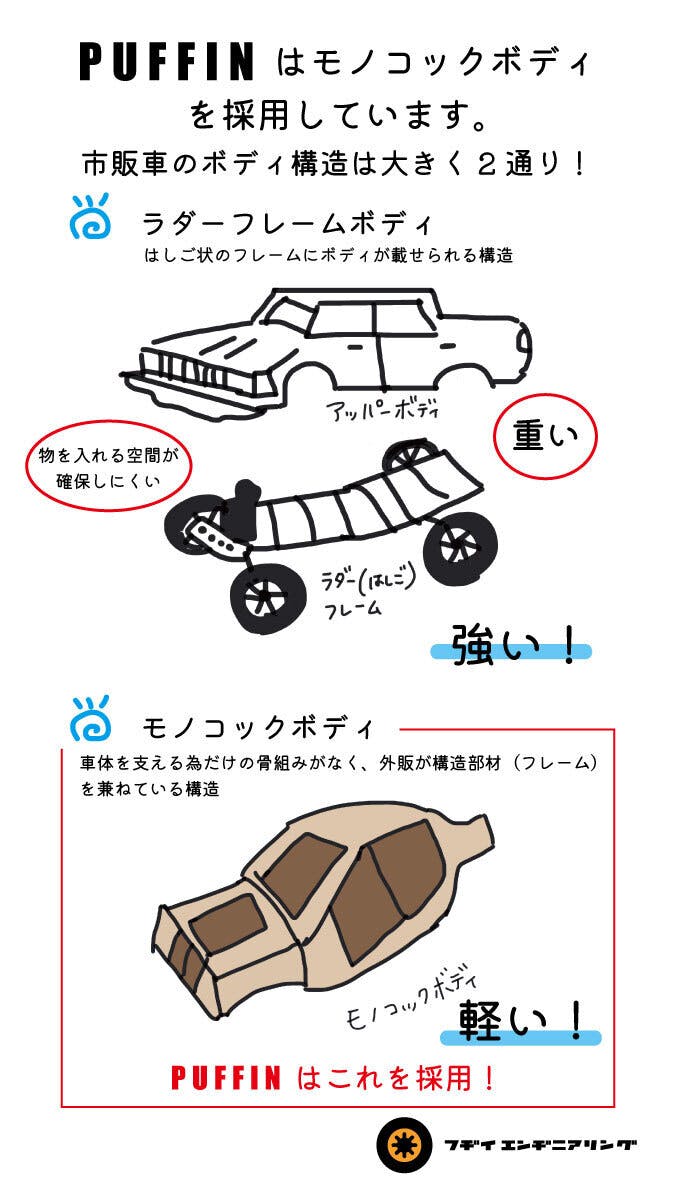

【モノコックボディとは?】

市販の自動車のボディ構造は大きく2通りあります。

ラダーフレームボディとモノコックボディの2種類です。

ラダーフレームボディははしご状のフレームにボディが載っており、堅牢性が特徴的な構造です。(現在もスズキのジムニーなどの車種はこの構造を採用しています。)

それに対しモノコック構造は骨組みがなく、フレームとボディが1つになっており、軽量性が特徴的な構造です。 ---------------------------------------------

---------------------------------------------

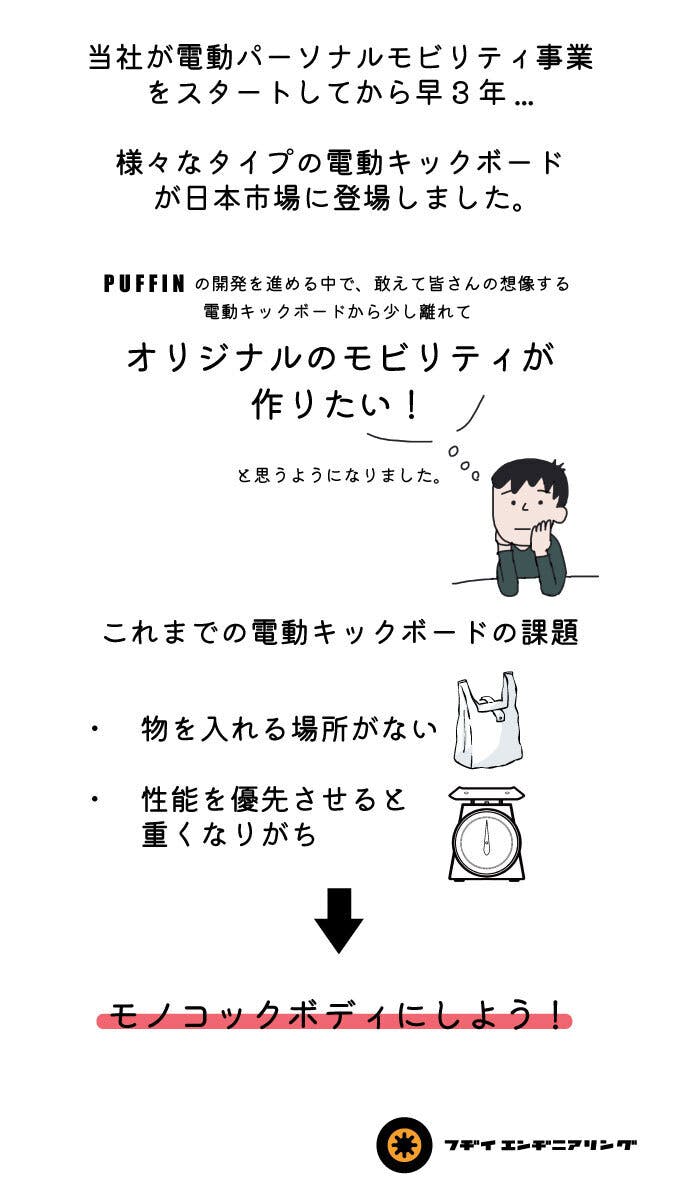

フヂエンが電動パーソナルモビリティ事業をスタートした、2019年より3年もの月日が流れました。

この間世界のみならず日本の市場は多くの電動キックボードで溢れるようになりました。

そこで今回のPUFFIN開発の取り組みでは、敢えて皆さんの想像する「電動キックボード」から少し離れて、オリジナルのモビリティを作りたいと考えるようになりました。

そこで現在の電動キックボードの課題を挙げてみました。

・物を入れる場所がない

-コンビニで買ったドリンクを入れる場所がどこにもない。

-携帯が義務付けられている「標識交付証」(車でいう車検証のような立ち位置の書類です。)や「自賠責保険証書」を入れる場所がない。

・性能が高いと重い、軽いと性能が低い

-強いパワーを出せるモーターを選定すると重い

-航続距離を長くすると重い

※20kg程度の重さに抑えないと、車に乗せるのがしんどい... 以上のような課題を解決したいと考えるようになりました。

以上のような課題を解決したいと考えるようになりました。

PUFFINの車体構造を考えた時に、電動キックボードでよく採用されているパイプフレーム構造は低コストで高強度という特徴があり、取り入れやすい側面がある一方、形状的にものが入れられないという制約があります。また重くなってしまうというデメリットもありました。

そこでグラスファイバー(ガラス繊維)の素材を使い、モノコック形状で作ってみようと考えました。

60年程前にコーリー・チャップマン(自動車産業に強い影響を与えたイギリス人デザイナー、発明家、製造者、F1ドライバー )がロータスのエリートという自動車をグラスファイバーで作ろうと試みましたが、狙ったような性能・製造性には到達ができなかったという歴史があります。

しかし年々樹脂技術も上がっており、今であれば可能かもしれないという考えでした。

モノコック形状の試作をする中で、ものを出し入れするために開口部を広くすると強度が落ちることが分かってきました。

そこでグラスファイバーに限らず、コア材やカーボン(炭素繊維)素材を複合的に使用することで、より強度を高めることにしました。

電動パーソナルモビリティでこのコンポジットモノコック(複合素材モノコック)フレームを使うというのは、今後モビリティを作っていくのにあたり、課題解決への1つのキーテクノロジーになると考えています。 とにかく低コストで作ろう!という方向性にふるのであれば、中国で売っているアルミの押し出し材を使う(量産性は高いものの、デザインの制約は大きい)という方法もありますが、私たちは日本でのものづくりにこだわりたいので、敢えてそういう考え方はやめようということで、このグラスファイバーモノコック形状を採用することに決めました。

とにかく低コストで作ろう!という方向性にふるのであれば、中国で売っているアルミの押し出し材を使う(量産性は高いものの、デザインの制約は大きい)という方法もありますが、私たちは日本でのものづくりにこだわりたいので、敢えてそういう考え方はやめようということで、このグラスファイバーモノコック形状を採用することに決めました。

今回はモビリティで大切なボディのお話しでした。

専門性の高い内容となってしまい、少し分かりにくい部分もあったかもしれません。

ご質問がございましたら、当社のお問い合わせメールや、CAMPFIREのメッセージ・質問欄にてお気軽にお問い合わせください。

次回は足回りについて解説をしていこうと思います。

引き続きよろしくお願い致します。