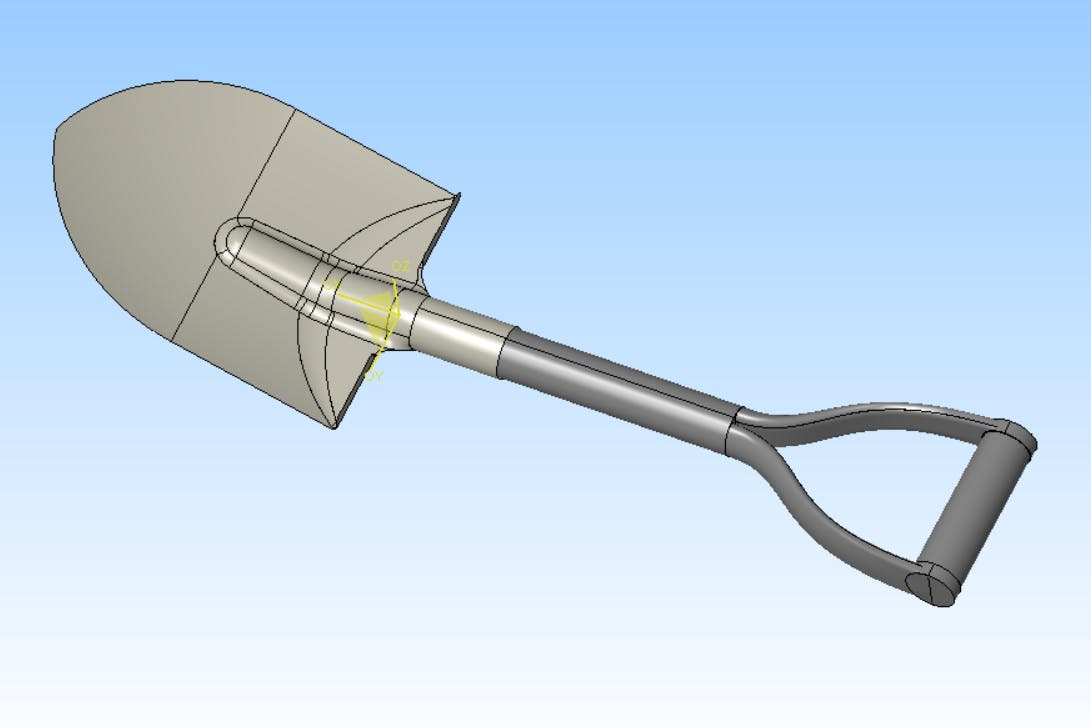

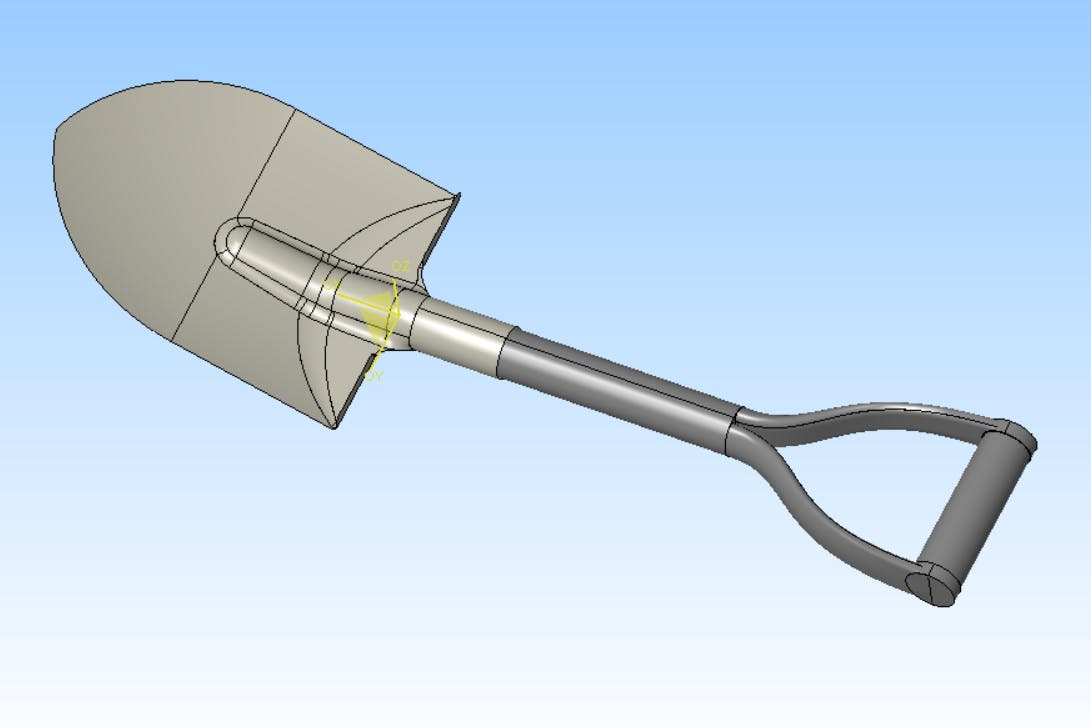

この「旅するシャベル」は、デジタルとアナログの融合により生まれました。製品や金型の設計は3次元(3D)CADを用い、前述のプレス加工もデジタルでシミュレーションを行ってから金型を製作しています。とにかくまず実物を作って試行錯誤するのではなく、パソコンの画面の中で一度モノを完成させてある程度の検証作業をしてから実際の加工に入る、というやり方です。完成した製品はもちろん設計通りに仕上がっております!

現在の支援総額

533,200円

目標金額は500,000円

支援者数

36人

募集終了まで残り

終了

このプロジェクトは、2022/07/15に募集を開始し、 36人の支援により 533,200円の資金を集め、 2022/08/21に募集を終了しました

現在の支援総額

533,200円

106%達成

目標金額500,000円

支援者数36人

このプロジェクトは、2022/07/15に募集を開始し、 36人の支援により 533,200円の資金を集め、 2022/08/21に募集を終了しました

この「旅するシャベル」は、デジタルとアナログの融合により生まれました。製品や金型の設計は3次元(3D)CADを用い、前述のプレス加工もデジタルでシミュレーションを行ってから金型を製作しています。とにかくまず実物を作って試行錯誤するのではなく、パソコンの画面の中で一度モノを完成させてある程度の検証作業をしてから実際の加工に入る、というやり方です。完成した製品はもちろん設計通りに仕上がっております!

順番は前後しますが、プレス加工の前に、まずはチタン材を「レーザー加工機」でカットします。こちらも普段は自動車・オートバイなどの試作部品を作るためにに用いている設備です。レーザー光で金属を切断します。機種によってはチタンをカットできないレーザー加工機もあるようですが、レーザー加工には30年以上の実績がありますので問題なく対応可能です。鉄の加工に比べるとやはりいくらかの工夫は必要ですが、ご覧の通り綺麗に加工が完了しました!

プロジェクト終了まであと12日、2週間を切りました。その後も引き続きご支援をいただいており、感謝申し上げます。達成度は現在78%。どうか夏休みのご予算にこの「旅するシャベル」も加えてやってください!そろそろ生産に向けて準備を進めたいところです。シャベルの頭部となるチタン材は写真の「油圧プレス」と今回のプロジェクト向けに新規で製作した金型を用いて成形をします。普段は自動車・オートバイなどの試作部品を作るためにに用いている設備です。一般的なイメージの1秒に1回プレスをするような大量生産向けの機械ではありません。時間をかけてゆっくりと押して形を作り出します(動画でご紹介できないのが残念です)。固い材料を急に・一気に押すと割れてしまいます。「旅するシャベル」は、こうした大量生産の設備では成しえない技術や設備を活かして生産されます。引き続き他の設備・技術についてもご案内して参ります。

少し前の話になってしまいますが、試作品を雪山に持参した際の写真をお届けします。「旅するシャベル」に使われているチタン・アルミは錆に強いので雪山にはもってこいです!▲ 長さ54.5センチのコンパクトなサイズはバックパックにかさばることなく収まります。重さわずか535グラムもペットボトル1本分!▲ ベンチに積もった固い雪もラクラク除雪!▲ ソリに使っても全く平気の丈夫さ!(絶対にマネしないでください)▲ 金属感まるだしの外見もカッコいいです!以上、今回は入笠山頂よりお届けしました!

徳間書店様の「&GP」(アンドジーピー )に「旅するシャベル」を取り上げていただきました。&GPチタン+アルミでたったの535g!ハンドシャベルってひとつあると本当に助かるぞ!https://www.goodspress.jp/news/465703/上手に宣伝してくださって大変勉強になります・・・仰る通り、「ペットボトル1本ほどの軽さ」でございます!