【SMDクランプとは】

SMDクランプは表面実装部品(SMD:Surface Mount Device)のはんだ付けを容易に行なえるようにする為のツールです。

見た方が早いので、先ず以下の写真と動画をご覧下さい。

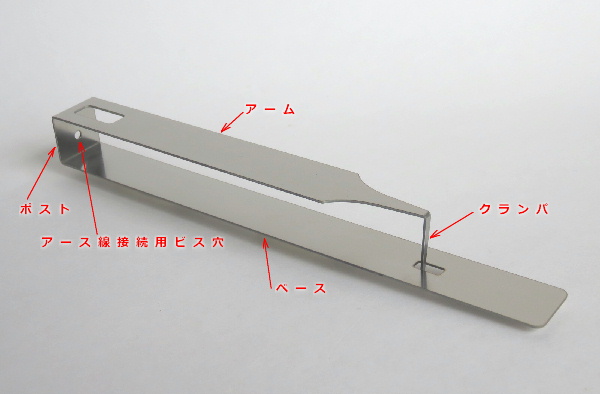

▼SMDクランプ(150mmアーム)の外観

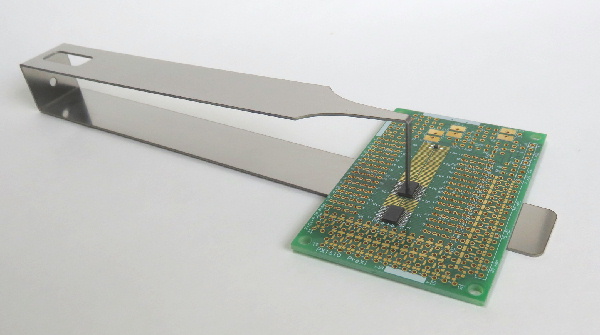

▼SMDクランプ(150mmアーム)の使用例

▼SMDクランプ(150mmアーム)操作方法

一般的に表面実装部品、特にチップ抵抗のような小形部品の手作業によるはんだ付けには一定のスキルが必要で、初心者には難しいものです。

その分関係者の関心も高いのか、YouTubeで「表面実装部品 はんだ付け」等で検索するとアマチュアからプロ迄の投稿動画が1,000件近く表示される程です。

以下はそれらの中でプロが用いる最も正統的と思われる方法の一つです。

要約すると以下のような手順です。

①位置固定の為のはんだ付けによる「部品の仮止め」

②残る端子のはんだ付け

③仮止め部の正式はんだ付け

上の動画は「God Handa」と呼ばれる程のベテランがはんだ付けされているので、動画では簡単そうに見えますが、初心者が同じように手際良く行なうのは容易ではありません。

難しい原因は、本来は部品の位置固定、半田ゴテの操作、半田の供給の3つの同時動作が必要なのに、手は2つしかないという点です。

特に①の「部品の仮止め」は両手に半田ゴテとピンセットを持ち、部品とパッドに過度の熱ストレスを加えないように手速く、しかも正確な位置決めが必要で、初心者には難作業です。

SMDクランプはその難しさを解消する為のツールで、予め基板と部品を位置決めしてSMDクランプで固定すれば、後はゆっくりはんだ付けするだけです。

これで難しい①の「部品の仮止め」が不要になり、表面実装部品のはんだ付けが格段に容易になります。

「部品の仮止め」の為の「仮はんだ付け」だけでなく、仮止め用のテープや接着材も不要です。

●初心者には はんだ付けが確実、容易になる。

●ベテランには「部品の仮止め」の一手間が不要になる。

というメリットにより、初心者はもちろん、ベテランにとってもSMDクランプは便利なツールと言えます。

1,000件近くの全ての動画を拝見した訳ではありませんが、YouTube の表面実装部品のはんだ付け動画の中では、SMDクランプを用いる方法は最もスマートな方法の一つと製作者には思われます。

【プロジェクトの概要】

有限会社 プロエクシィでは既に「開発支援ツールシリーズ」の一つとしてSMDクランプ(80mmアーム)PX1510(以下PX1510)をプロエクシィ直販、又はアマゾン社 で販売しており、ご好評を頂いています。

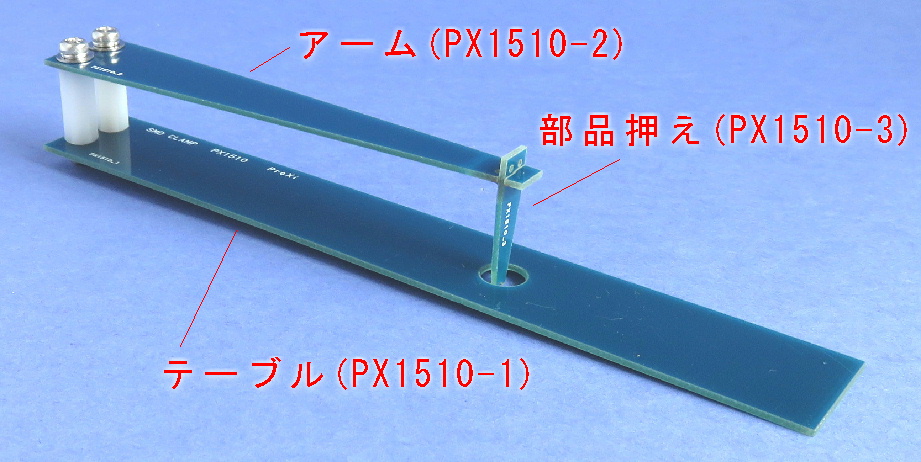

▼ SMDクランプPX1510(80mmアーム)

しかし、アーム長が80mmのPX1510の場合、実効アーム長(基板端面から基板上に届く範囲)は基板の上下左右それぞれから80mmの範囲なので、160mm[W] x 160mm[H] を越える大きさになると、基板中央付近にPX1510で部品がクランプできないエリアが生じます。

その為、より大形の基板に対応したSMDクランプが欲しいとのご要望も頂いていました。

しかし、アームを長くした物を現状のPX1510と同じガラスエポキシ材で製作すると、耐久性、押圧確保の為に本体幅や板厚を大きくする必要があり、使い勝手が悪くなります。

そこで、金型を用いてステンレスで製作する事になりますが、その為には数千個/ロットで製作しなければならないのが高いハードルになり、これまで大形化にはトライしていませんでした。

しかし板金メーカさんによると、金型を用いずにレーザーでステンレスを切り出す方法でも、ある程度数がまとまれば製造コストを下げられるとの事です。

検討してみると、販売手数料、配送料、税、その他各種費用を含めても、例えばアマゾン社販売想定価格で4,900円程度にできそうな事が判りました。(余談ですが、販売手数料約20%は結構大きいですね。)

完成品の「見た目」がシンプルなだけに、それでもまだ高価と思われるかもしれませんが、1個ずつ国内の職人さんの手作りなので百均さんのようには行きません。

また、CR4KV(人件費を4,000円/時間と仮定して物の価格を時間換算したもの)で約1.2時間です。

SMDクランプによるはんだ付けの品質と作業性の向上、作業時間の削減で購入費用は容易に回収できるので、電子業界に携わるプロの技術屋さんにとってはリーズナブルとの見方もでき、ご支持下さる方々も必ず居られると考えます。

そこで今回、クラウドファンディングによりある程度の数をまとめ、弊社の「開発支援ツールシリーズ」の一つとして、金型を用いない大形基板対応のSMDクランプ(150mmアーム)を開発する事にしました。

【SMDクランプ(150mmアーム)の予定仕様】

●外形寸法[mm]: 190[W] x 20[D] x 23[H]

●実効アーム長[mm]: 150 (対応可能な基板サイズ MAX 300[W] x 300[H])

●対応可能な最大部品高さ[mm]: 12

●静電気対策: アース線接続用Φ3.2ビス穴1個を実装

静電気防止の為のアース線を3mmネジを用いて本体に接続できます。

*備考: 検証結果に応じて改善の為に、製品化の際に一部変更の可能性があります。

【使用例】

以下は試作品による使用例です。

▼ SMDクランプ(150mmアーム)による20ピンSSOPのはんだ付け

▼ SMDクランプ(150mmアーム)による1608サイズチップ抵抗のはんだ付け

▼SMDクランプ(150mmアーム)によるSC-70形3ピンSOTのはんだ付け

▼ SMDクランプ(150mmアーム)による5ピンSSOPのはんだ付け

▼アース線接続例

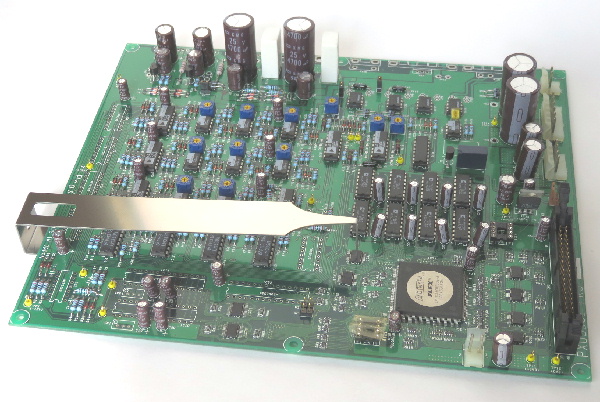

▼大形基板クランプ例 基板サイズ:240 x 200 [mm]

【リターン】

*備考

●価格は税、配送料を含みます。

●練習用基板PX1610は使用例の動画中でも使用している はんだ付け練習の為の無料進呈品です。これは弊社の製品 0.65mmSSOP用ユニバーサル基板 PX1610で、表面実装部品で回路を組む為のユニバーサル基板です。(アマゾン社にて定価750円)

/////////////////////////////////////////////

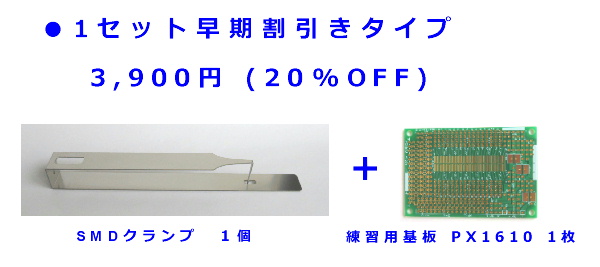

▼1セット早期割引きタイプ(先着30点)

SMDクランプ 1個 +練習用基板 PX1610 1枚

3,900円

予定価格 4,900円の20% OFF

/////////////////////////////////////////////

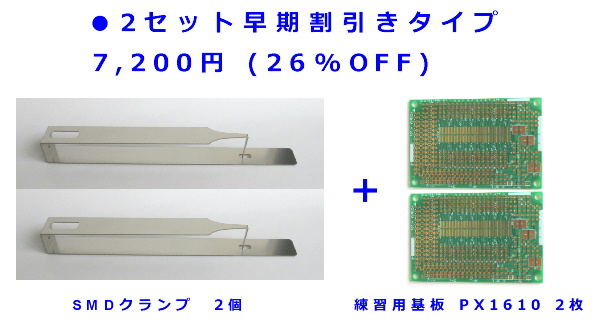

▼2セット早期割引きタイプ(先着20点)

SMDクランプ 2個 +練習用基板 PX1610 2枚

7,200円

予定価格 9,800円(= 4,900円 x 2個)の26% OFF

/////////////////////////////////////////////

▼1セットCAMPFIRE割引きタイプ(30点)

SMDクランプ 1個 +練習用基板 PX1610 1枚

4,400円

予定価格 4,900円の10% OFF

/////////////////////////////////////////////

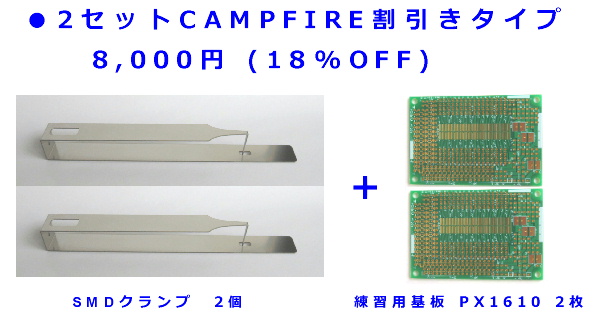

▼2セットCAMPFIRE割引きタイプ(20点)

SMDクランプ 2個 +練習用基板 PX1610 2枚

8,000円

予定価格 9,800円(= 4,900円 x 2個)の18% OFF

/////////////////////////////////////////////

【発送】

2018年5月31日前後(予定)

【まとめ】

SMDクランプ製作者本人も表面実装部品のはんだ付けはたまに行なうだけなので、余り得意ではありません。(上の試作品による使用例(動画)でミエミエですね...)

それ故、過去には SMDクランプを手作りし、PX1510を製品化して使用して来ましたが、大変便利で、今では はんだ付け作業には欠かせません。

本プロジェクトのSMDクランプ(150mmアーム)は、大事に扱えば有用な「一生モノ」になる筈で、業務ではんだ付けに関わる皆様には是非お試し頂きたい処です。

今後このSMDクランプ(150mmアーム)がはんだ付け用品のスタンダードの一つになり、さらには はんだ付け作業の必需品となれたら光栄です。

なお、本プロジェクトのSMDクランプ(150mmアーム)は、国内メーカによる純粋な「Made in Japan」です。

「日本品質」の「日本のものづくり」の観点からも、ご支援を頂けたら幸いです。

【有限会社 プロエクシィについて】

電子回路の設計、開発、販売を行なっています。

詳細は有限会社 プロエクシィのホームページ をご覧下さい。

社内器材に関しては、開発者自身が業務(回路の試作や検証)で必要な物は市販品があれば購入し(その方が安価)、市販品に無い物は自社で作るとの方針で運営しています。

その中で、有れば業界の中でも役に立つ、と思われる物を製品化しています。

結果的に、弊社の製品は全てが他には無いユニークなものになっております。

今後ともご愛顧の程、宜しくお願い申し上げます。

最新の活動報告

もっと見るSMDクランプ(150mmアーム)PX1810 が完成しました

2018/05/25 15:53SMDクランプ(150mmアーム)PX1810の製品版が完成しました。 パトロンの皆様には本日リターンをお送り致しました。 製品はプロエクシィ SMDクランプのページ とアマゾン社で近日発売する予定です。 大変有用なツールに仕上がりましたので、表面実装部品のはんだ付けに携わられる方は是非一度ご使用をご検討下さい。 これでプロジェクトは終了します。 有り難うございました。 以上。 もっと見る開発完了ご報告

2018/05/11 17:54第3回試作を完了し、製品製作を開始しました。 型式を「PX1810」に決定し、正式名を「SMDクランプ(150mmアーム)PX1810」 としました。 パトロンの皆様へのSMDクランプ(150mmアーム)PX1810発送は5/28の予定です。 以下が第3回試作での主な検証ポイントです。 ①最終形状での使い勝手確認 結果は押圧も含め「OK」でした。 ②クランパへの映り込み防止対策の効果確認 結果は「OK」でした。 ③耐久試験 31.1万回「OK」を確認しました。(部品高さ17mm想定) 外観、押圧の変化無しを以て耐久試験を終了しました。 活動ご報告は今回を以て最終とさせて頂きます。 今後はSMDクランプ(150mmアーム)PX1810を製品の一つとして (有)プロエクシィのホームページに掲載しますので是非ご覧下さい。 ご支援有り難うございました。 もっと見る●クランパ(部品押さえ部)の使用勝手の追求中

2018/04/24 10:36クランパ(部品押さえ部)は本SMDクランプの使い勝手を左右する部分です。 特に何も考えず、何も処置せずに製品化しても使えない事はなく、その分安価に製作できます。 しかし、より良い使い勝手を追求すると、製作する上ではかなり手間が掛かり、治具も必要になります。 板金屋さん泣かせともいえる点ですが、折角新たに開発するのだから、この点については大いにこだわる処です。 現在追求しているのは、①クランパへのはんだ付け対象部品の映り込み防止②クランパ先端を薄くするの2点です。 ①はステンレス表面の美しい鏡の様な光反射面がアダとなり、そのままでは部品がクランパ先端に映り込んではんだ付け作業がし難くなるので、これを如何に防止するか、がかなり難題でした。 方法としては色々考えられますが、何れも使い勝手、コスト(製作の手間、所要設備等)のトレードオフが必要で、最終的には、クランパに細かい多数の波線を刻印する事になりました。 現在その為の刻印用治具の製作を始めています。 工期が余分に2週間程掛かりますが、悔いの残らない方法として決定しました。 ②は1608サイズのチップ抵抗の様な小さな部品をクランプするには、クランパ先端をステンレス材料の板厚0.8mmのままにしておくと押さえる箇所に狙いを定め難いので、先端を薄くする仕様としました。 これもSMDクランプを製品として製作する立場からはかなり難題の様です。 本来ならその為のプレス用型を作るか、アームとクランパを別部品として製作し、最後に溶接する等としたいとの事です。 しかし、少量生産ではコスト的に困難です。 最終的には最終調整作業としてクランパ先端を手作業で研磨して頂く事になりました。 板金屋さんに泣いて頂く事になりましたが、その分使い勝手は良くなる筈です。 ご期待下さい。 以上 もっと見る

コメント

もっと見る